鈦管件是以鈦或鈦合金制成的管道連接與轉(zhuǎn)向部件,涵蓋鈦彎頭(45°、90°、180°等角度)、鈦三通、鈦異徑管及鈦法蘭等類型,專為腐蝕性介質(zhì)輸送系統(tǒng)設(shè)計(jì)。其核心性能包括:在含Cl?、H?S、CO?等腐蝕環(huán)境中,鈦材鈍化膜自修復(fù)特性使其壽命超20年,耐蝕性顯著優(yōu)于不銹鋼及碳鋼;密度4.5g/cm3(鋼的60%)兼具輕量化與高強(qiáng)度(抗拉強(qiáng)度≥345MPa),可降低系統(tǒng)載荷并滿足高壓需求;生物相容性確保其適用于醫(yī)療及食品領(lǐng)域。主流材質(zhì)為工業(yè)純鈦TA2(Gr.2,用于化工鹽酸輸送、海水淡化)和鈦鈀合金TA9(Gr.7,抗高Cl?濃度及LNG低溫腐蝕)。制造工藝采用冷彎成型、熱推擠、高精度氬弧焊(GTAW)及激光焊接,輔以電解拋光內(nèi)壁或微弧氧化涂層提升耐沖刷性。廣泛應(yīng)用于化工(鹽酸/氯氣輸送)、海洋工程(海底油氣管道)、新能源(核電冷卻劑、鋰電池電解液)及醫(yī)療環(huán)保領(lǐng)域。選購時(shí)需依據(jù)介質(zhì)腐蝕性匹配材質(zhì),核查ASME/ASTM/API標(biāo)準(zhǔn),重點(diǎn)檢測焊縫均勻性、曲率精度及涂層工藝,綜合評估全生命周期成本。以下是騰宇鈦業(yè)關(guān)于管道連接與轉(zhuǎn)向部件用鈦管件的詳細(xì)內(nèi)容,按標(biāo)題分表格呈現(xiàn):

一、定義

| 項(xiàng)目 | 內(nèi)容 |

| 定義 | 鈦管件是以鈦及鈦合金制造的管道連接與轉(zhuǎn)向部件,用于化工、能源、海洋工程等領(lǐng)域中高腐蝕、高壓或高溫介質(zhì)的輸送系統(tǒng),確保密封性與流向控制。 |

二、常用材質(zhì)名義及化學(xué)成分

| 材質(zhì)牌號 | 國際對應(yīng)牌號 | 化學(xué)成分(%) |

| TA2 | ASTM Gr.2 | Ti≥99.2,F(xiàn)e≤0.30,C≤0.08,O≤0.25 |

| TA10(Ti-0.3Mo-0.8Ni) | ASTM Gr.12 | Ti余量,Mo 0.2-0.4,Ni 0.6-0.9,F(xiàn)e≤0.30,O≤0.25 |

| TA18(Ti-3Al-2.5V) | ASTM Gr.9 | Ti余量,Al 2.5-3.5,V 2.0-3.0,F(xiàn)e≤0.25,O≤0.15 |

三、物理性能

| 性能 | TA2(Gr.2) | TA10(Gr.12) | TA18(Gr.9) |

| 密度(g/cm3) | 4.51 | 4.51 | 4.48 |

| 熔點(diǎn)(℃) | 1668 | 1668 | 1649 |

| 導(dǎo)熱系數(shù)(W/m·K) | 17-21 | 17-21 | 7-10 |

| 熱膨脹系數(shù)(10??/℃) | 8.6-9.5 | 8.6-9.5 | 9.2-9.8 |

四、機(jī)械性能

| 材質(zhì)牌號 | 抗拉強(qiáng)度(MPa) | 屈服強(qiáng)度(MPa) | 延伸率(%) | 硬度(HV) |

| TA2(Gr.2) | 345-480 | 275-410 | 20-25 | 150-220 |

| TA10(Gr.12) | 480-620 | 380-520 | 18-22 | 200-250 |

| TA18(Gr.9) | 620-800 | 500-650 | 15-20 | 250-320 |

五、耐腐蝕性能

| 介質(zhì)環(huán)境 | TA2(Gr.2) | TA10(Gr.12) | TA18(Gr.9) |

| 鹽酸(≤5%) | 差 | 優(yōu)(含Mo/Ni) | 良 |

| 海水/氯化物 | 優(yōu) | 優(yōu) | 優(yōu) |

| 含H?S油氣 | 優(yōu) | 優(yōu) | 良 |

| 高溫蒸汽(>150℃) | 良 | 優(yōu) | 中 |

六、國際牌號對應(yīng)

| 中國(GB) | 美國(ASTM) | 日本(JIS) | 俄羅斯(GOST) |

| TA2 | Gr.2 | Class 2 | BT1-0 |

| TA10 | Gr.12 | — | PT-7M |

| TA18 | Gr.9 | TAP6400 | OT4-1 |

七、加工注意事項(xiàng)

| 加工環(huán)節(jié) | 注意事項(xiàng) |

| 焊接 | 采用TIG焊,焊后需酸洗(HF+HNO?溶液)清理氧化層。 |

| 冷彎成型 | 彎曲半徑≥3倍管徑,避免表面褶皺。 |

| 熱處理 | TA18需固溶處理(750-850℃)后水淬。 |

| 表面處理 | 禁用含鐵工具,防止污染導(dǎo)致局部腐蝕。 |

八、常見產(chǎn)品規(guī)格

| 類型 | 規(guī)格參數(shù) |

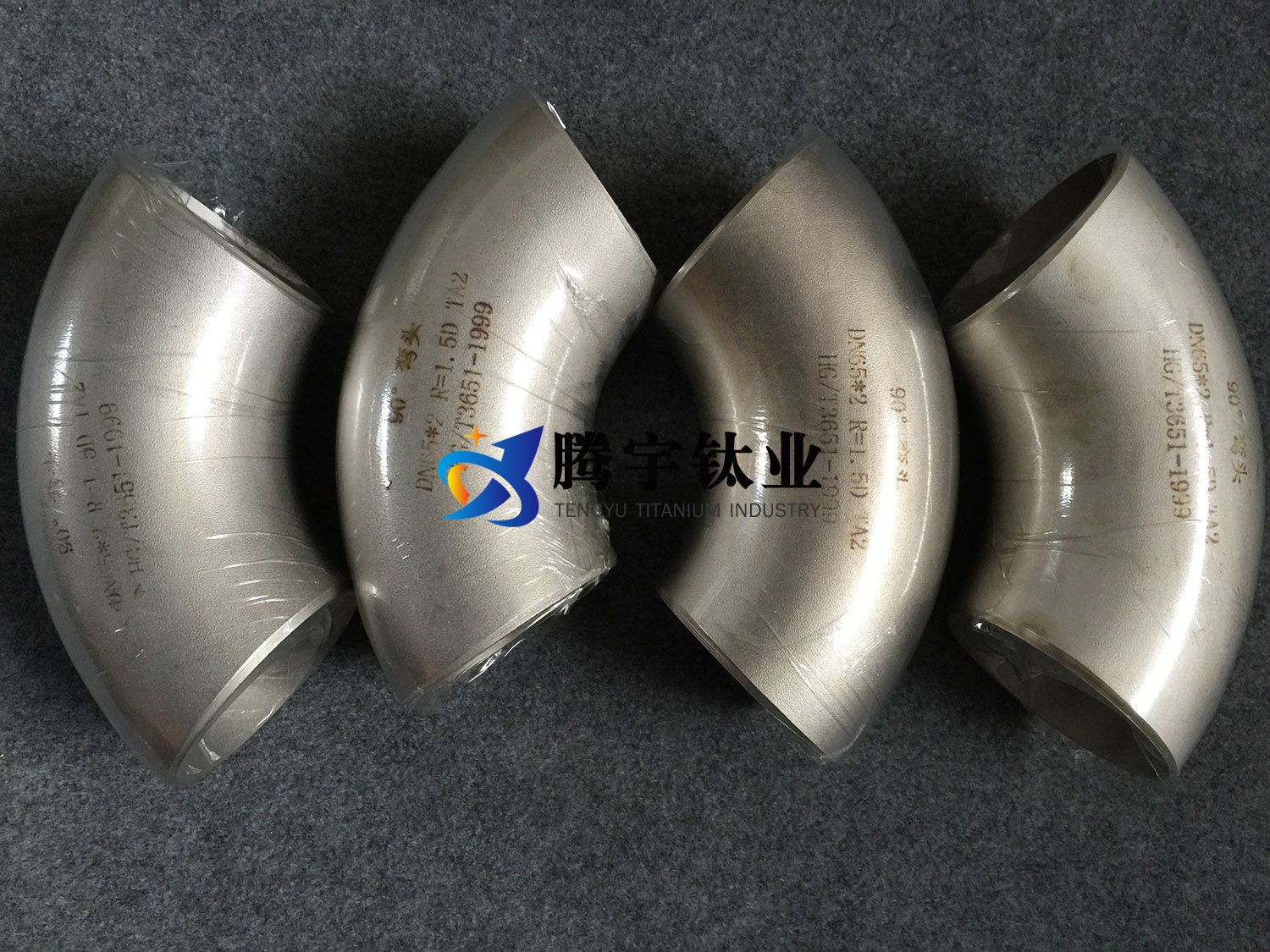

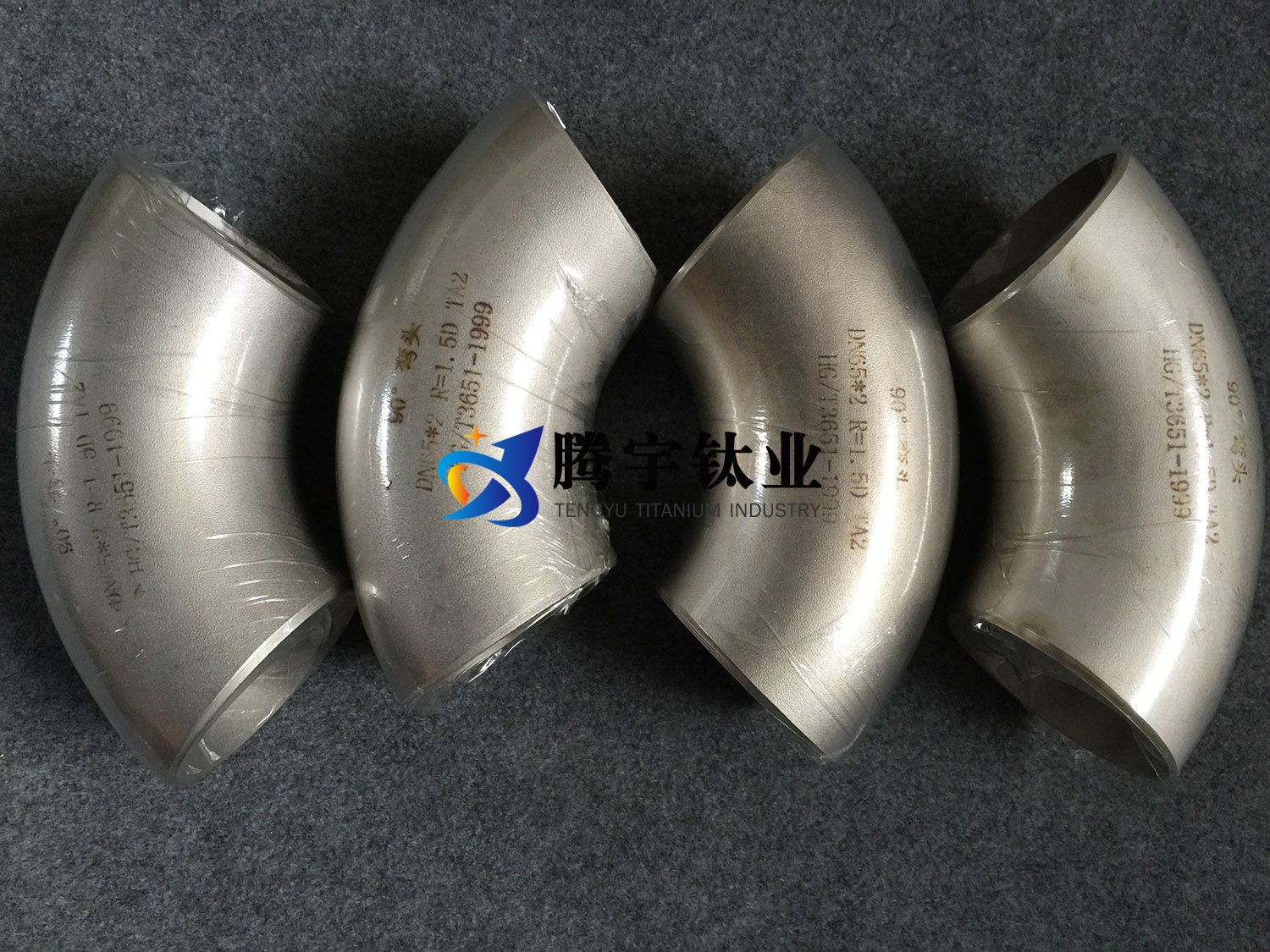

| 彎頭(90°/45°) | DN15-DN600,壁厚2-50mm,彎曲半徑1D-5D |

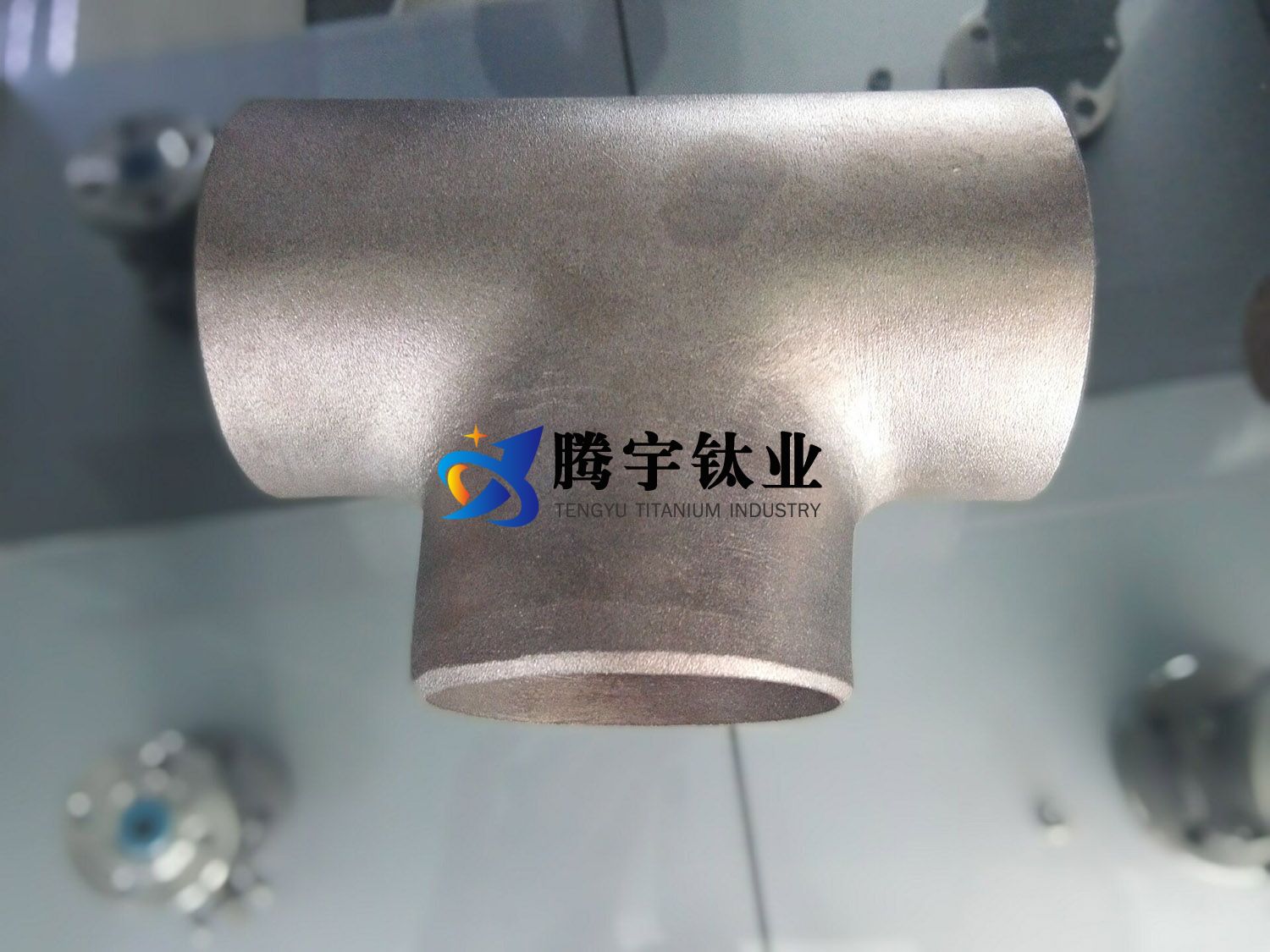

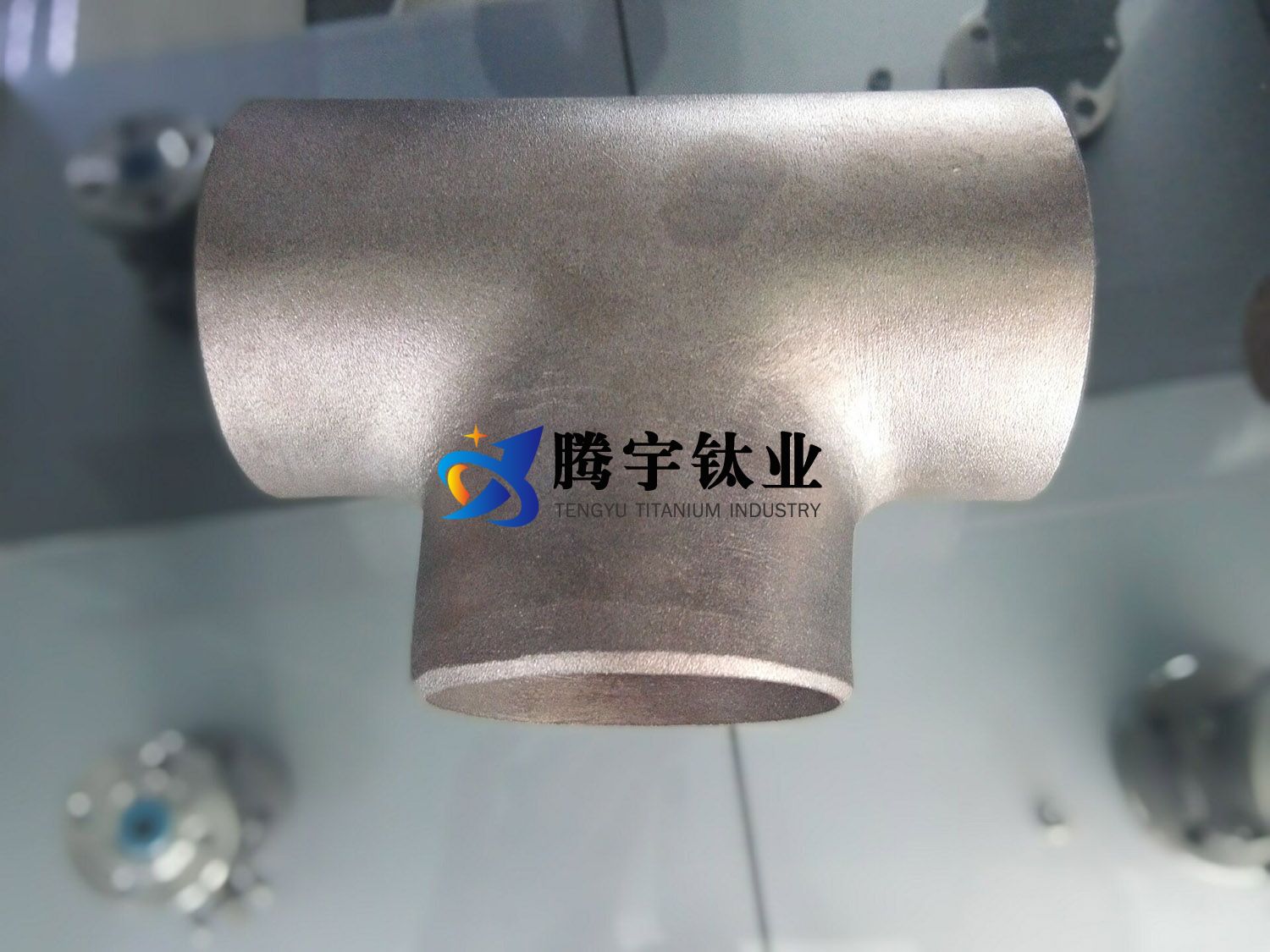

| 三通(等徑/異徑) | DN20-DN400,支管口徑差≤50% |

| 法蘭 | PN10-PN100,口徑DN50-DN2000 |

| 異徑管 | 變徑比1:2,長度3D-5D |

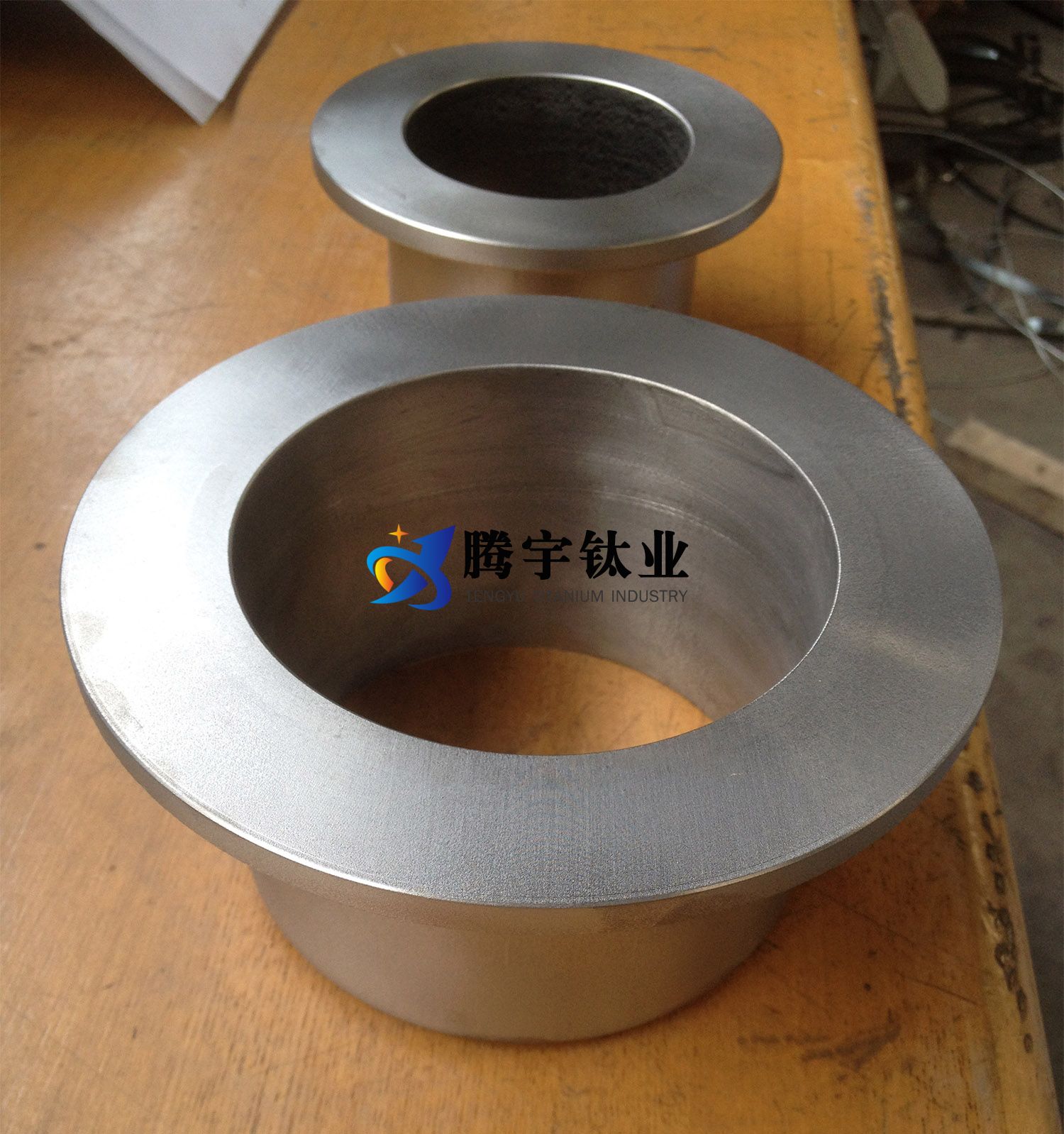

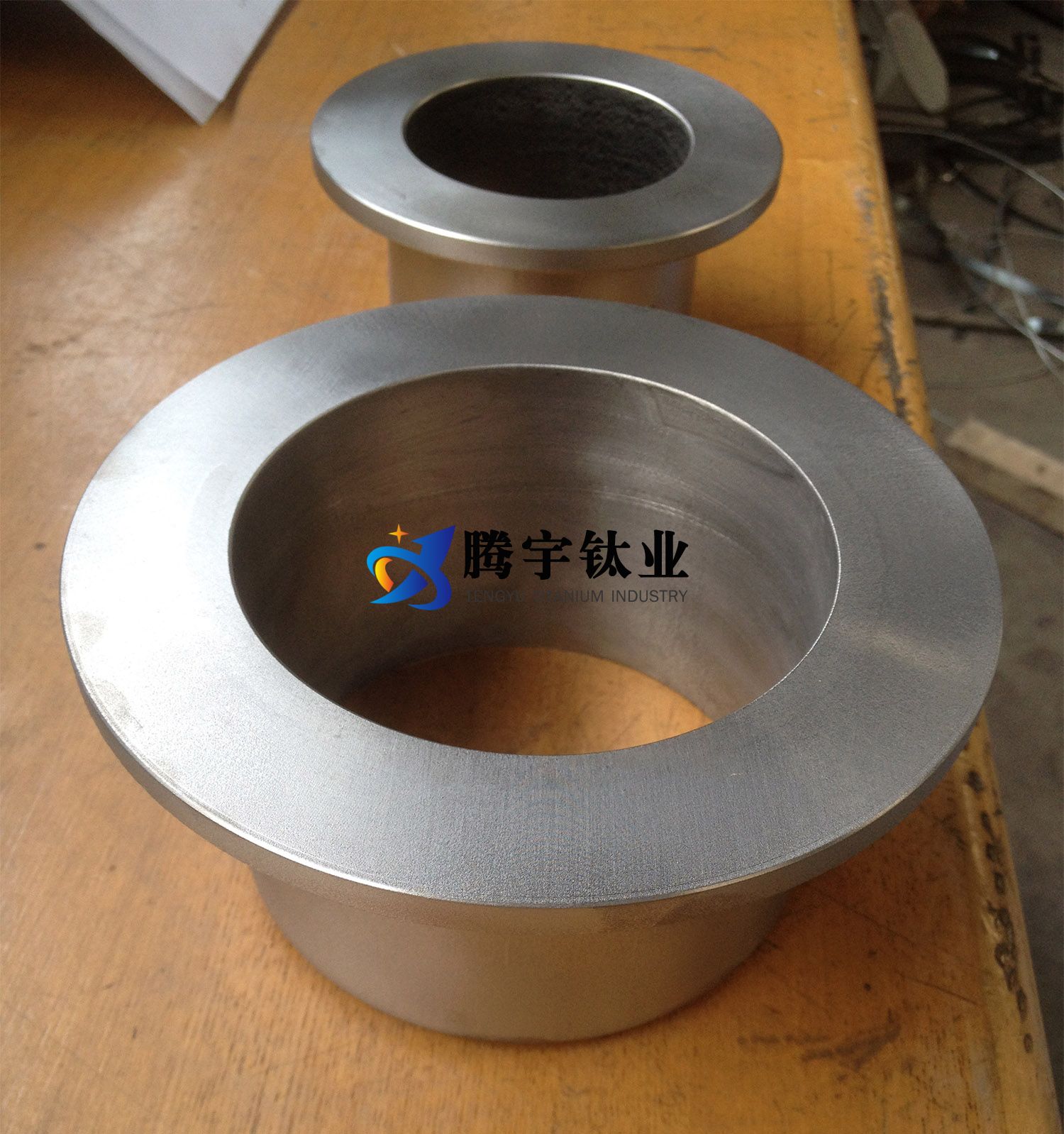

九、分類(形狀)

| 類別 | 典型產(chǎn)品 |

| 轉(zhuǎn)向類 | 彎頭、Y型過濾器 |

| 連接類 | 法蘭、活接頭、管箍 |

| 分流類 | 三通、四通、十字接頭 |

| 變徑類 | 異徑管、同心/偏心大小頭 |

十、制造工藝

| 工藝 | 描述 |

| 熱推成型 | 用于大口徑彎頭,通過芯棒加熱推制。 |

| 冷擠壓 | 小口徑管件(DN≤50)精密成型。 |

| 鍛造成型 | 高壓法蘭采用模鍛提升致密性。 |

| 焊接拼裝 | 異形件通過分體焊接后整體加工。 |

十一、工藝流程

| 步驟 | 流程內(nèi)容 |

| 材料準(zhǔn)備 | 鈦管/板材切割 → 表面酸洗去氧化層 |

| 成型 | 熱推/冷彎/鍛壓 → 機(jī)加工端面 |

| 焊接 | TIG焊環(huán)縫/縱縫 → 焊縫X射線探傷 |

| 后處理 | 固溶退火 → 電解拋光 → 鈍化處理 |

| 檢驗(yàn) | 尺寸測量 → 水壓試驗(yàn)(1.5倍設(shè)計(jì)壓力) |

十二、執(zhí)行標(biāo)準(zhǔn)

| 標(biāo)準(zhǔn)類型 | 標(biāo)準(zhǔn)號 |

| 中國 | GB/T 12459-2017(鋼制對焊管件) |

| 美國 | ASME B16.9(鍛鋼對焊管件) |

| 國際 | ISO 15590-1(管道用管件) |

十三、核心應(yīng)用領(lǐng)域與突破案例

| 領(lǐng)域 | 案例 |

| 化工管道 | TA10三通在濃硫酸裝置中實(shí)現(xiàn)10年零泄漏。 |

| 海洋平臺 | TA2法蘭用于南海油氣田,耐海水腐蝕壽命超15年。 |

| LNG低溫系統(tǒng) | TA18彎頭在-196℃工況下通過50萬次疲勞測試。 |

十四、先進(jìn)制造工藝進(jìn)展

| 工藝 | 描述 |

| 3D打印 | 鈦粉激光熔覆直接成型復(fù)雜異形管件,減少焊接工序。 |

| 超塑成型 | 鈦合金管件在800℃下實(shí)現(xiàn)R=0.5D彎曲無裂紋。 |

| 智能檢測 | AI視覺系統(tǒng)實(shí)時(shí)識別管件表面缺陷(精度0.01mm)。 |

十五、國內(nèi)外產(chǎn)業(yè)化對比

| 對比項(xiàng) | 國內(nèi) | 國外(歐美/日韓) |

| 技術(shù) | 中端產(chǎn)品普及,高端依賴進(jìn)口 | 大尺寸(DN>800)鈦法蘭技術(shù)領(lǐng)先 |

| 成本 | 原材料成本低,加工效率較低 | 自動化生產(chǎn)線良率>98% |

| 市場規(guī)模 | 年需求增長20%(新能源驅(qū)動) | 成熟市場(年增5-8%) |

十六、技術(shù)挑戰(zhàn)與前沿攻關(guān)

| 挑戰(zhàn) | 攻關(guān)方向 |

| 高壓氫脆 | 開發(fā)Ti-V-Cr系抗氫脆合金 |

| 深海復(fù)合腐蝕 | 鈦-聚合物復(fù)合涂層耐蝕性研究 |

| 精密加工 | 五軸聯(lián)動數(shù)控機(jī)床加工精度提升至±0.01mm |

十七、趨勢展望

| 趨勢 | 內(nèi)容 |

| 輕量化設(shè)計(jì) | 拓?fù)鋬?yōu)化結(jié)構(gòu)減重30%以上 |

| 智能化 | 物聯(lián)網(wǎng)嵌入管件實(shí)時(shí)監(jiān)測應(yīng)力與腐蝕數(shù)據(jù) |

| 綠色制造 | 鈦廢料閉環(huán)回收率提升至95% |

以上內(nèi)容依據(jù)最新行業(yè)標(biāo)準(zhǔn)及技術(shù)文獻(xiàn)整理,數(shù)據(jù)截至2023年。

相關(guān)鏈接